はじめに

Velocity™ Proは、結晶方位解析装置(EBSD)Velocityシリーズの新製品です。10 nA以下のビーム電流で、最大2,000点/秒のスピードで指数付けを行いながらEBSDデータ収集が可能です。 この検出器は用途が広く、これらの分析条件で高い指数付け成功率と方位精度を有し、材料の微細構造を解析することができます。 Velocity Proは、APEX™ EBSDソフトウェアで制御されます。このアプリケーションノートでは、付加製造(AM)された316Lステンレス鋼サンプルの特性を評価します。

結果と考察

AM材料は、製造技術と材料特性の両方の観点から重要な研究対象です[1]。本研究では、Velocity Proを用いて2種類のAMサンプルを分析しました。Velocity Proは、加速電圧20 kV、照射ビーム電流≈10 nAの条件で、約2,000点/秒で指数付けを行いながらデータ取得が可能です。AMサンプルは、レーザーパウダーベッド方式で作製した316Lステンレス鋼です。2つのサンプルの物理的形状はほぼ同じでしたが、ビルド方向が異なりました。一方のサンプルではEBSDで分析した表面がAMビルド方向と一致していました(法線方向と呼ぶ)。一方のサンプルを、EBSDで分析した表面をAMのビルド方向に合わせ、もう一方のサンプルは、AMのビルド方向を画像の水平X軸(横方向と呼ぶ)に合わせました。EBSDを使用して、さまざまな長さのスケールで、異なるビルド方向に対して観察された微細構造の違いを確認しました。

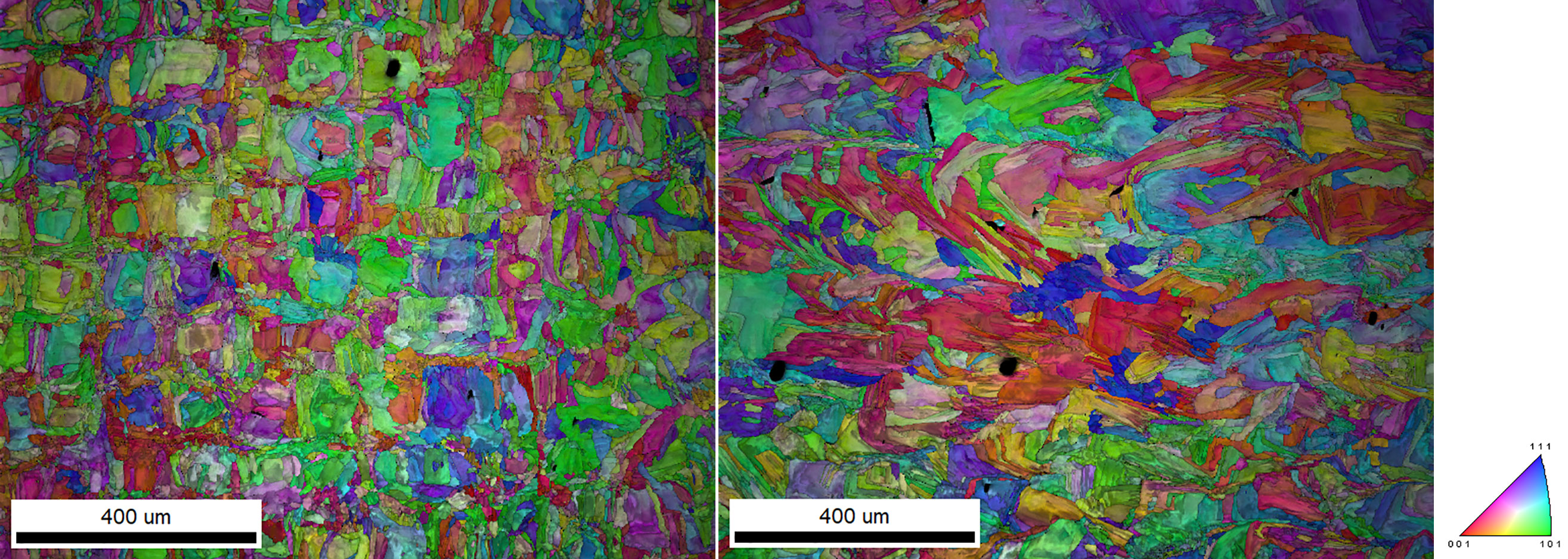

まず、APEXソフトウェアのモンタージュ機能を使ってサンプル表面全体の特性を調べ、微細構造の概要を把握しました。Montage 広域マッピングでは、SEMステージを制御して、サンプル表面の異なる位置でEBSDマップを収集し、その後の解析のためにデータをつなぎ合わせます。この機能により、サンプルの広い範囲の特性評価が可能になり、Velocity検出器の測定スピードを活かして効率的に測定できます。図1は、ビルド方向が法線方向と横方向の両方のサンプルから得られたIQ像とIPFマップ像の重ね合わせです。IPFマップ像は、サンプル分析面の法線方向に沿った結晶学的方位に応じて各ピクセルを着色します。一方、IQ像は、EBSDパターンの品質が向上するにつれて明るさが増加し、グレースケールで表します。2つのビルド方向による結晶方位と結晶構造の違いがよくわかります。通常のビルド方向の顕著な緑色は、<110>結晶方向に対応し、ビルド方向と一致しています。配向成長については、極点図を用いて追加の分析を行うことができます。

図1.ビルド方向が法線方向(上)と横方向(下)のモンタージュエリアIQ像とIPFマップ像の重ね合わせ

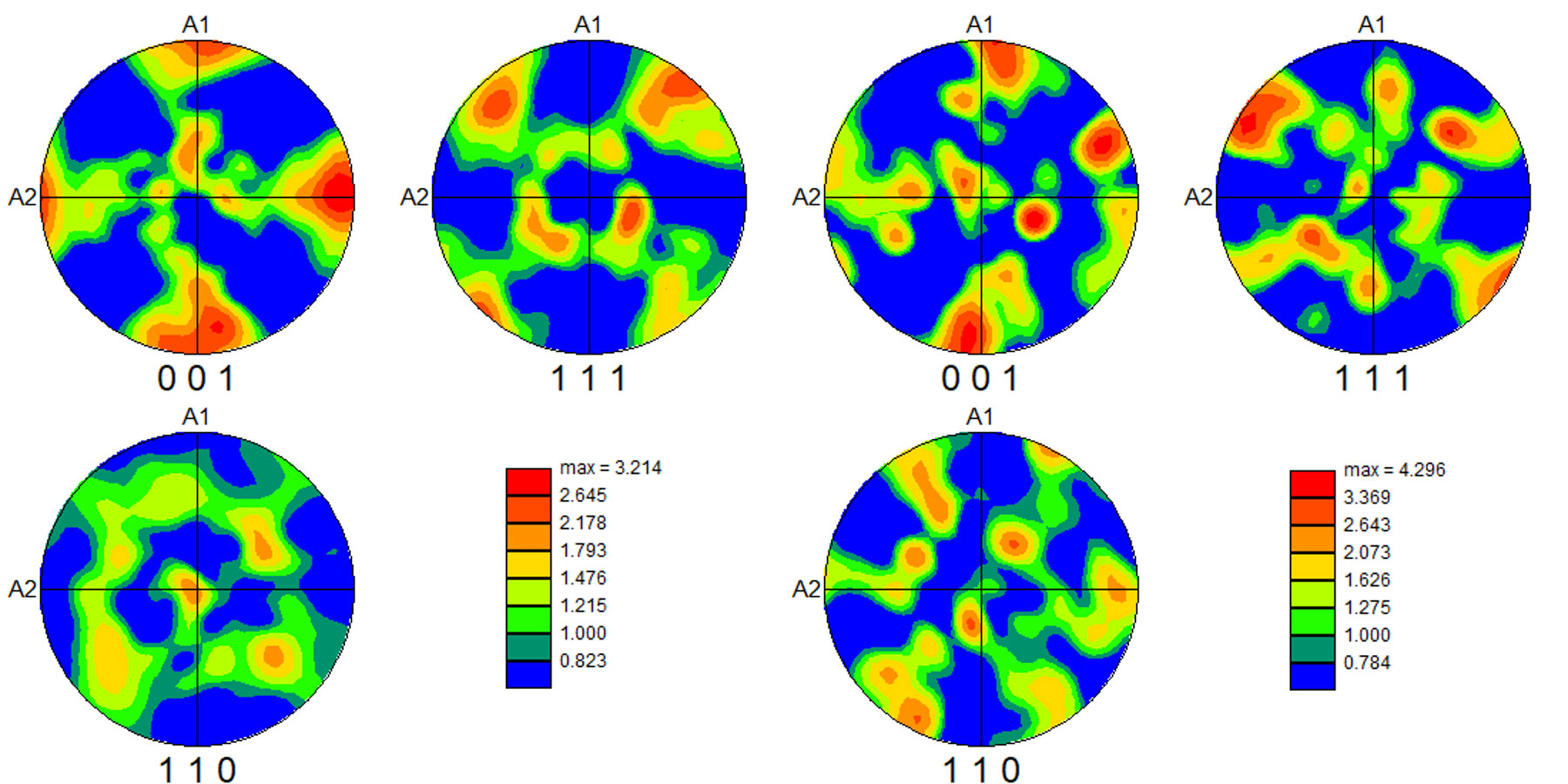

棒グラフは、サンプルのリファレンスフレームに対する選択された結晶方位の分布を示しています。図2は、両ビルド方向の(001)、(110)、(111)の極点図を示しています。極点図の強度は、調和級数展開により決定されており、強度はランダムの倍数で表示されています。A1方向とA2方向はEBSDマップに示されている垂直方向と水平方向に一致しており、極点図の中心(A3方向)は試料の法線方向に一致しています。

図2.ビルド方向がa)法線方向とb)横方向の極点図

法線方向の場合、(110)極点図の中央のピークは、やはりビルド方向が法線方向のアライメントに対応しています。また、(001)極点図のピークがA1、A2サンプル方向に並ぶことは、蒸着レーザーのx、yスキャン方向に結晶学的に並ぶことに対応します。ビルド方向が横方向については、(110)極点図のピークとA2サンプル方向との位置関係は、ビルド方向が90°変化していることを示しています。

2つのビルド方向の微細構造の違いは、図3のIQ + IPFマップで見ることができます。いずれの方向でも、微細構造は複雑です。レーザーパウダーベッド方式で製造されたサンプルは、非平衡状態の微細構造を示すことがあり、結晶粒の形態の違いは、結晶粒の形状がビルド方向に対して変化していることを示しています。ビルド方向が法線方向でパッチワークのように見えるのは、各AM蒸着層の後にレーザーラスタリングを90°回転させた結果です。横方向のマップでは、蒸着プロセス中に材料の溶融と急速な凝固が繰り返されるため、ビルド層全体で結晶粒構造が進化していることがわかります。これらの構造がどのように成長していくのかをより理解するために、3D EBSDによる解析も行いました[2]。

図3.ビルド方向が法線方向 (左) と横方向 (右) のIQ像とIPFマップの重ね合わせ

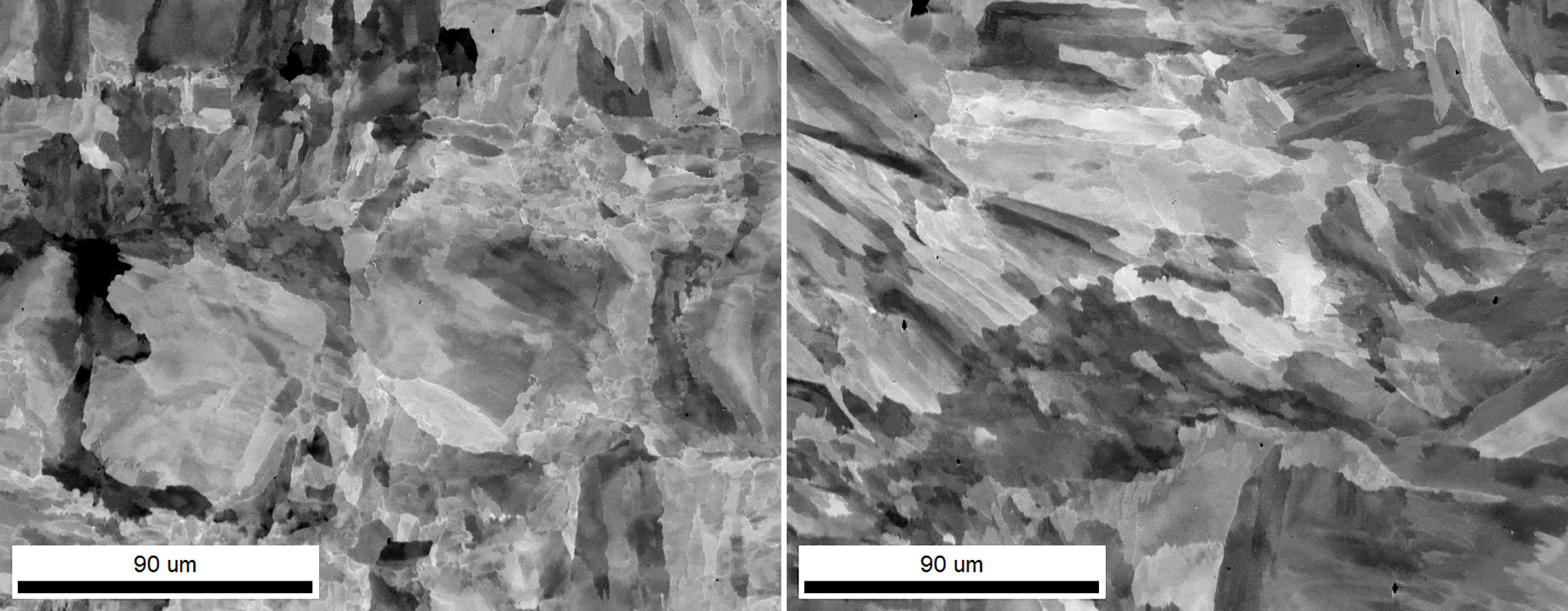

このようにして製造された合金は、EBSDやVelocity Proで調査可能な高い残留応力を持っています。図4は、両ビルド方向から見たPRIAS™(センターROI)マップです。PRIASは、EBSD検出器の画像内に定義された関心領域(ROI)を仮想電子検出器として使用する革新的なイメージング手法です。これらの画像では、EBSD検出器の中心にROIが設定されています。電子ビームがサンプル表面に照射されると、このROI内の強度が記録され、それをもとにPRIAS画像が作成されます。センターROIでは、主に方位(チャネリング)のコントラストが観察されます。これらの画像では、主な結晶粒内の強度変化が顕著であり、局所的な変形構造に対応しています。これらの画像に、粒界像を重ね合わせることができ、異なる配向性や特殊な粒界タイプを区別するために着色することができます。PRIASにおける別なROI設定では、相/原子番号やトポグラフィーのコントラストを示すことができます。

図4.ビルド方向が法線方向 (左) と横方向 (右) のPRIAS(センターROI)マップ像

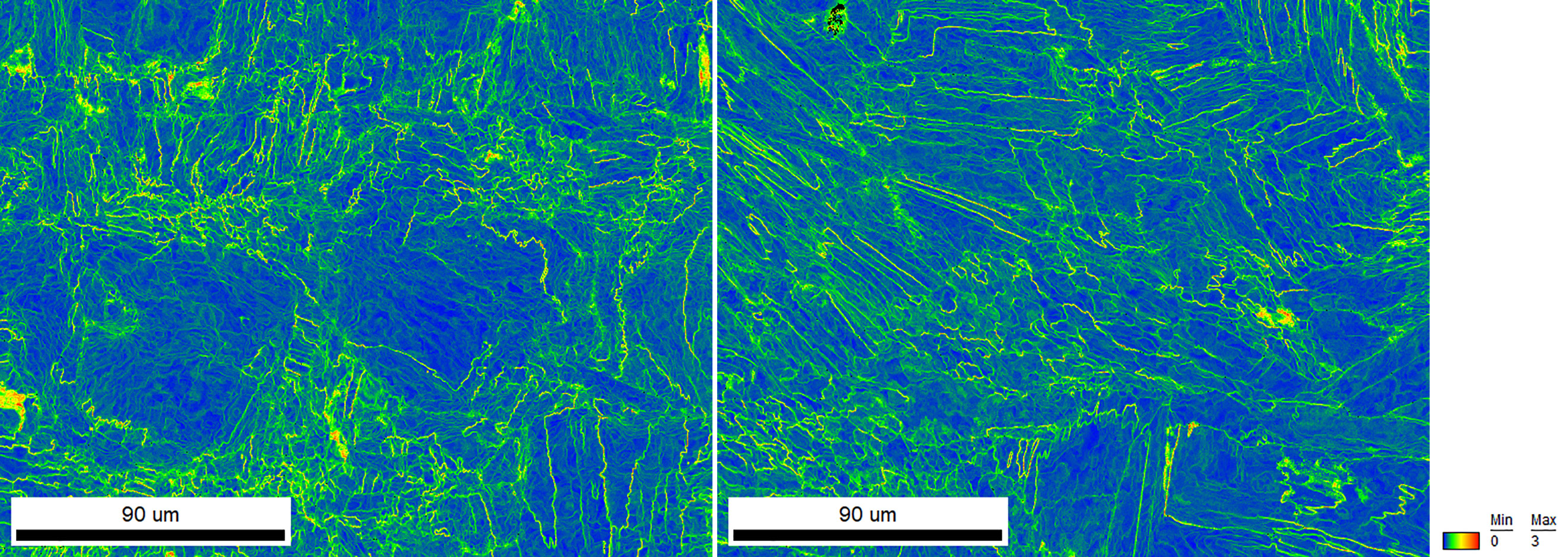

微細構造内の方位差は、様々な方法で可視化することができます[3]。図5は、両ビルド方向のLOS(Local Orientation Spread)マップです。LOSマップの各ピクセルについて、隣接するピクセルのカーネルとの相対的な向きのずれが計算され、これらの画像では3番目の最近接カーネルが使用されており、計算されたLOS値は示されたスケールに従って着色されています。この方法では、粒子の構造と内部のサブグレインの構造を視覚化することができます。Velocity検出器は、0.1°以下の方位差精度を達成することができます。この微細構造は、材料の構造と特性の関係に影響を与えるため、この残留変形を特徴づける能力は重要です。幾何学的に必要な転位も、相互相関ベースの高角度分解能EBSD分析を用いて、感度を向上させて測定することができます。

図5.ビルド方向が法線方向 (左) と横方向 (右) の第3次最近接LOSマップ

まとめ

これらの結果は、Velocity Proが付加製造材料の微細構造を迅速かつ正確に評価するのに効果的であることを示しています。配向、粒界構造、粒形態、局所的な変形などの情報を測定・表示することで、AMプロセスの変数が最終的な微細構造や結果としての材料特性にどのように影響するかを理解することができます。

謝辞

EDAXは、ローレンス・リバモア国立研究所のThomas Voisin氏に、AMのサンプルを提供していただきました。

参考文献

1. T. Voisin et al., New insights on cellular structures strengthening mechanisms and thermal stability of an austenitic stainless steel fabricated by laser powder-bed-fusion. Acta Materialia 203 (2021) 116476.

2. D. J. Rowenhorst et al., Characterization of Microstructure in Additively Manufactured 316L using Automated Serial Sectioning. Current Opinion in Solid State and Materials Science 24 (2020) 100819

3. S.I. Wright et al., A Review of Strain Analysis Using Electron Backscatter Diffraction. Microsc. Microanal. 17 (2011) 316-329.